技術專區

2025-08-01

洞悉無形之光:為何雷射量測是現代工業的基石?

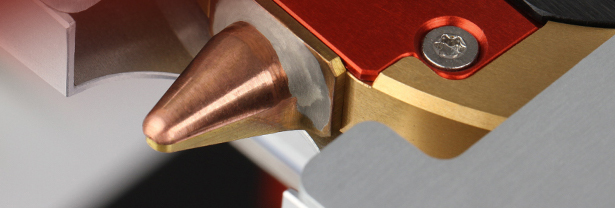

在精密製造、工業、半導体等眾多高科技產業中,雷射(Laser)已從實驗室的尖端技術,躍升為驅動生產力與創新的核心動力。然而,這束看似無形的光,其潛藏的複雜性與變數,卻常常被低估。如同任何高性能的工具,雷射也需要精確的監測與診斷。

那麼,為什麼雷射光束的量測如此關鍵?如果我們忽略了這一步,又會面臨哪些嚴重的後果呢?

不量測雷射,就是將品質與成本置於風險之中:

想像一個雷射加工的場景,您的雷射設備正在高速運行,完成著精密的切割、焊接或表面處理。如果沒有對雷射光束進行定期或即時的量測,您將面臨以下嚴峻的挑戰:

產品品質劣化,良率直線下降:

- 功率偏差: 雷射功率是決定加工成效、切割速度、焊接熔深等最直接的因素。如果雷射功率過高,可能造成材料燒穿、過熱變形、熱影響區過大;若功率過低,則可能導致切割不透、焊接不牢、熔深不足、表面粗糙。長期累計,這些都會導致產品功能性受損,報廢率飆升。

- 光斑不均或變形: 雷射能量在空間中的分佈(即光斑形狀與均勻性)直接影響加工的精細度與一致性。一個不均勻或變形的光斑,會導致加工邊緣不齊、表面紋理不一、甚至微觀結構缺陷。對於需要微米級精度的應用,這將是致命的品質問題,無法滿足您對精密度的嚴格要求。

- 焦點漂移: 雷射光束的焦點位置對於加工精度至關重要。焦點的微小偏移(沿著傳播軸或橫向)可能導致雷射能量未精確集中於目標位置,從而影響加工精度、熱影響區、甚至無法達到預期的加工效果。這在高倍率光學系統或長工作距離應用中尤為明顯,直接影響產品的尺寸精度和重複性。

- 光束品質下降 (M² 值惡化): M² 值是衡量雷射光束品質的核心指標。高 M² 值意味著光束發散角大、無法被聚焦到極小的光斑。若光束品質下降,即使功率足夠,也可能無法實現精細的加工,或需要更大的光斑才能達到同樣的功率密度,從而限制了雷射的應用範圍。

生產效率低下,成本飆升:

- 反覆調試與停機: 在沒有量測數據支持的情況下,一旦出現品質問題,工程師只能憑經驗進行「盲調」,耗費大量時間和人力去尋找問題根源。這將造成生產線長時間停機,嚴重影響生產效率。

- 材料浪費: 由於加工品質不穩定,大量的原材料和半成品可能因不符合標準而報廢,導致生產成本急劇增加。

- 設備壽命縮短,維護成本增加: 雷射功率或光斑的異常,可能會對加工頭、保護鏡等光學元件造成額外損耗,加速其老化甚至直接損壞,導致更頻繁的維修和更換,增加維護成本。

- 無法進行預測性維護: 若沒有監測雷射光束參數的歷史數據,就無法及早發現雷射系統的性能衰退趨勢,只能等到故障發生後才進行被動維修,導致維護效率低下,意外停機風險大增。

安全風險提升:

- 散射或反射輻射增加: 雷射光束的異常行為(如功率過高、光斑失準)可能導致更多的散射光或意外反射,增加工作區域的雷射安全風險,對操作人員造成潛在的眼睛和皮膚傷害。

雷射量測的價值:讓無形之光盡在掌控

因此,雷射量測不僅是雷射設備的「體檢」,更是現代化生產的「品質保險」。透過對雷射功率、光斑分佈、焦點位置和光束品質等關鍵參數的精確、即時監測與分析,企業能夠:

- 確保製程穩定性: 數據化管理雷射性能,將製程波動降到最低。

- 提升產品良率: 及早發現並糾正光束問題,避免缺陷產品的產生。

- 優化生產效率: 縮短調試時間,減少非預期停機,實現生產效率最大化。

- 實現預測性維護: 透過趨勢分析,提前規劃維護作業,降低意外故障風險與成本。

- 確保操作安全: 監控光束行為,降低散射與反射風險。

在雷射日益普及且要求日趨嚴苛的今天,對雷射光束進行專業量測,已不再是可選的「加分項」,而是確保品質、控制成本、提升效率和保障安全的必然選擇。它賦予我們洞悉雷射本質的能力,讓這束強大的無形之光,始終為我們的產業服務,並精準地創造價值。

準備好將您的雷射製程提升到新境界了嗎?

現在就聯繫長豐了解更多光束診斷資訊!